Производственный художник. Технолог, ремонтник, специалист по охране труда и творец в одном лице

16 ноября в России отметили профессиональный праздник – День проектировщика. О своей работе рассказал ведущий специалист по автоматизированному проектированию технической документации Лебединского ГОКа Дмитрий Столяренко.

Как заменить боковые зеркала на БелАЗе? Казалось бы, не самая сложная задача. Но если углубиться в детали процесса, то выяснится, что это работа на высоте, которая требует особого регламента и допуска. А ещё — применения специальных приспособлений, например, мобильных вышек или стационарных лесов.

И так — со всеми ремонтными операциями: на каждую нужна своя техкарта или проект производства работ (ППР). Их созданием занимается команда сотрудников технического управления ЛГОКа.

Коллективное творчество

Мы создаём инструкции для ремонтов — прописываем последовательность действий, список инструментов, необходимых средств индивидуальной защиты. И как всё это сделать безопасно: оцениваем риски и выстраиваем процесс так, чтобы их избежать. Бывают проекты, где нужно учитывать большое количество нюансов,

— пояснил Дмитрий Столяренко.

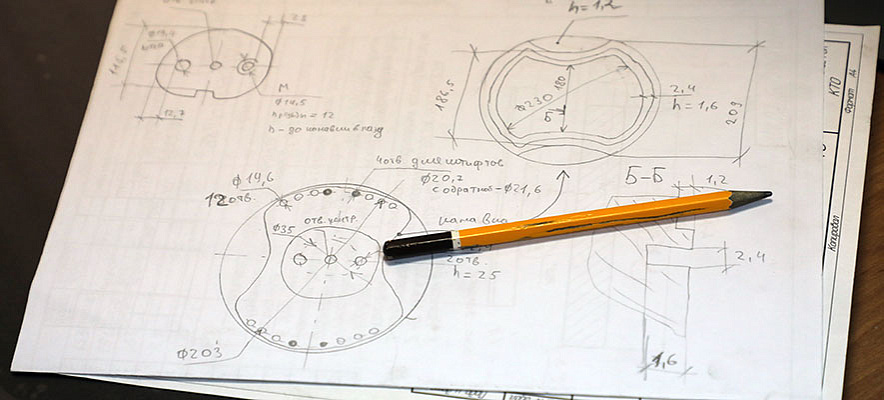

Чтобы составить наиболее точную техкарту или проект, Дмитрий запрашивает у коллег уже имеющуюся документацию и чертежи, выезжает на нужный участок, осматривает оборудование. И, самое главное, консультируется с ремонтным персоналом.

Слесари, токари, сварщики, которые отработали на комбинате лет по 20-25 — кладезь ценной информации. Всегда расспрашиваю, как они выполняют ремонтные операции, за счёт чего можно сделать быстрее, проще, как легче разобрать какой-нибудь узел и что для этого нужно. Я на комбинате работаю только три года, поэтому стараюсь черпать информацию отовсюду. И в первую очередь — от опытных профессионалов,

— рассказал специалист ЛГОКа.

Помогают Дмитрию и коллеги из техуправления. Кроме того, каждый составленный документ проходит пристальную проверку и согласование у начальника того подразделения, где запланирован ремонт техники, а также у главных инженера, механика, энергетика и, конечно, в дирекции по промбезопасности, охраны труда и охраны среды комбината. Вот такое коллективное техническое творчество.

Ремонтируем по-новому

Дмитрий Столяренко постоянно ищет пути, как упростить тот или иной процесс, вместе с конструкторами создаёт чертежи под модернизационные идеи. Недавний пример — оптимизация замены ленты на магистральном конвейере комплекса циклично-поточной технологии. У изготовителя оборудования для этой операции предусмотрены раскаточно-закаточные стойки (РЗС) — площадки с закреплёнными на них катушками («бухтами») для намотки-размотки ленты. Но они маленькие, из-за чего процесс замены шёл долго.

Снимали ленту частями по 262 метра — столько вмещает одна оригинальная катушка со стойки. Потом столько же нового полотна раскатывали со второй бухты. Сшивали. Подавали сигнал диспетчеру, чтобы она активировала привод, и протаскивали до следующего куска. Так и делали: сняли часть старой ленты, положили новую. Полная протяжённость — 6 200 метров. Представляете, насколько муторным был процесс? И всё это время комплекс не работал,

— поделился подробностями Дмитрий Столяренко.

Лебединцы разработали свою конструкцию РЗС: новая бухта вмещает километр полотна. Теперь ленту меняют большими отрезками — такой подход позволил намного ускорить ремонт. Вулканизаторщики заранее «сшивают» короткие части, и в это время оборудование не стоит на паузе.

При монтаже новой раскаточно-закаточной стойки Дмитрий с конструкторами нашли способы ещё и улучшить её: добавили центрирующий ролик — для раскатки ленты ровно по оси, дополнительные ролики, исключающие трение полотна о площадку, съёмные ограждения. Просчитали и параметры крана, который сможет снимать и ставить бухты на новую стойку. На комбинате подходящего агрегата не нашли, но скоро будет — заказали кран нужных габаритов по чертежам, сделанным Столяренко и его коллегами.

Главное — забота

Работу на Лебединском ГОКе Дмитрий выбрал, когда вернулся в родной Старый Оскол после окончания горного университета и первого трудового опыта в Москве — в Центре горного машиностроения. Он — горняк в третьем поколении: дед и отец — шахтёры. Дмитрий решил продолжить династию, но уже в конструкторском направлении.

Когда познакомился со своей нынешней профессией, понял: она для меня. Это не просто техническая работа, а настоящее творчество, почти что труд художника: каждый ремонт — уникален, а мы его оптимизируем и делаем по-новому. Тут огромное поле для профессионального роста: я должен постоянно узнавать новое в разных областях производства и совершенствоваться,

— отметил проектировщик.

Евгения Шехирева

Фото: Александр Белашов